주철 플랫폼의 전체 프로세스 흐름은 어떻게 배열되어야 합니까?

주철 플랫폼의 공정 도로 계획은 공정 흐름의 전체 레이아웃이며 작업은 각 측면의 처리 방법 선택, 각 측면의 처리 순서 및 공정 수 등을 확인하는 것입니다.

주철 플랫폼 가공 기준면: 가공 공정 중에 주철 플랫폼을 위치 결정 기준면으로 가공하여 가능한 한 빨리 후속 공정에 대한 기준을 제공해야 합니다. 이전의 벤치마크입니다.

주철 플랫폼은 거친 가공, 반정밀 가공, 정밀 가공의 3단계로 나누어지며, 표면에 대한 높은 가공 품질이 요구됩니다. 가공 품질의 우선 순위는 장비의 합리적 사용, 열처리 공정 구성 촉진, 원자재 결함 식별에 도움이 됩니다.

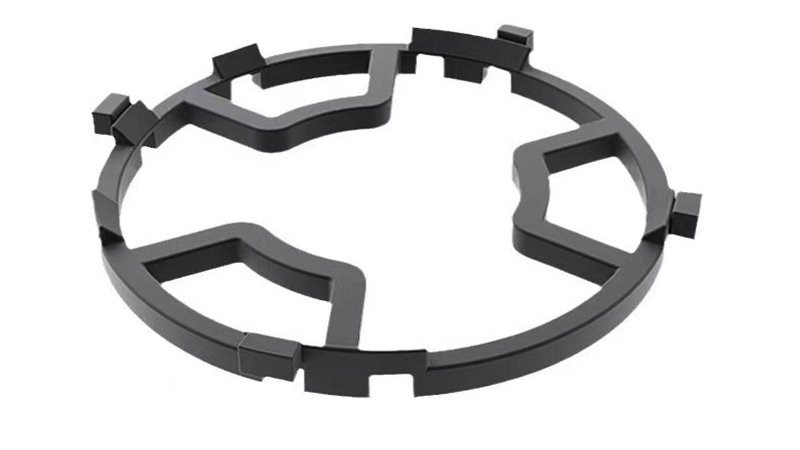

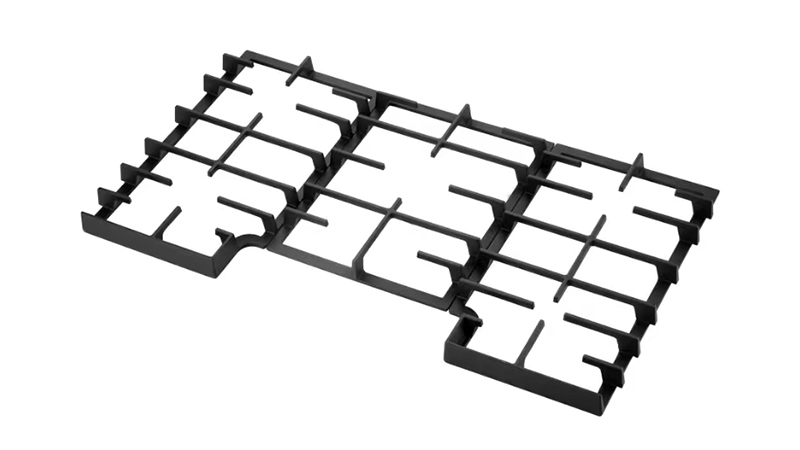

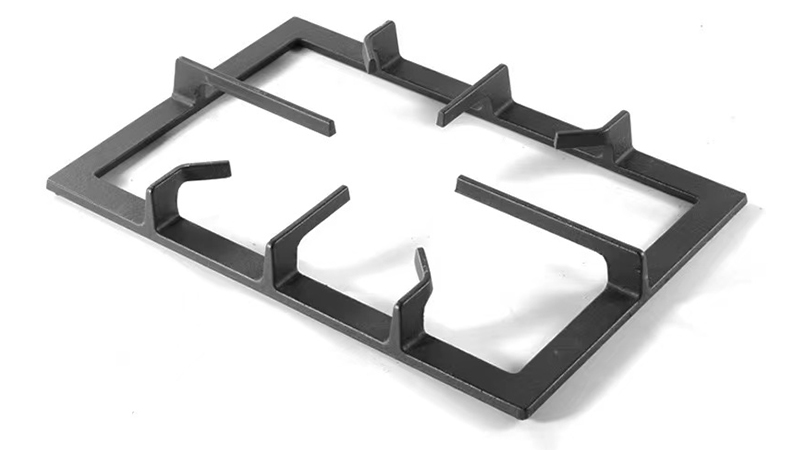

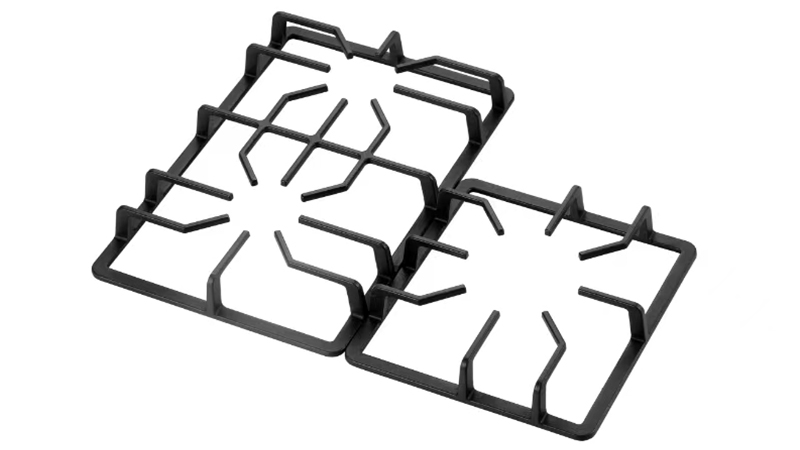

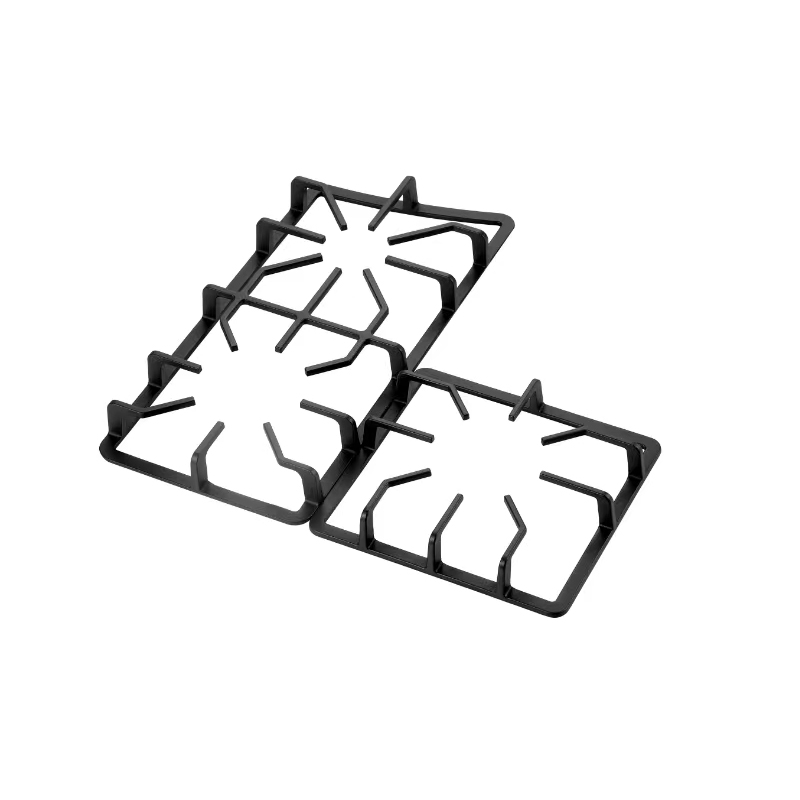

주철 플랫폼

주철 플랫폼의 전면 및 후면 구멍: 상자, 브래킷, 연결봉과 같은 부품을 먼저 평면 가공한 후 드릴링해야 합니다. 평면을 통해 가공 구멍의 위치를 지정하면 평면과 구멍 사이의 방향 정확도가 향상되어 평면 가공이 용이해집니다.

용접 정확도, 주철 플랫폼은 거칠고 정밀한 가공을 별도로 거쳤습니다. 선철 플랫폼의 거친 가공량이 크고 공작물은 높은 절삭력, 클램핑 력, 발열 및 가공 표면의 상당한 가공 경화 현상을 겪습니다. 공작물에는 내부 응력도 큽니다. 연속적으로 황삭가공을 하게 되면 응력의 재분배로 인해 정밀가공된 부품의 정밀도가 떨어지게 됩니다. 일부 정밀 가공 부품의 경우. 거친 가공 후와 정밀 가공 전, 낮은-내부 응력을 해결하기 위해 온도 어닐링 및 시효 처리 프로세스를 구성해야 합니다.

주철 플랫폼 장비의 합리적인 선택. 황삭 가공에는 가공 여유의 대부분을 잘라내는 작업이 포함되며 가공 정확도가 필요하지 않습니다. 따라서 황삭가공은 출력이 크고 정밀도가 낮은 공작기계에서 수행되고, 정밀가공은 공작기계에서 수행되어야 합니다. 서로 다른 공작 기계에서 황삭 및 정밀 가공을 별도로 수행하면 장비의 생산 능력을 최대한 활용하고 공작 기계의 수명을 연장할 수 있습니다.

다음: 주철 플랫폼 주조 시 주의사항