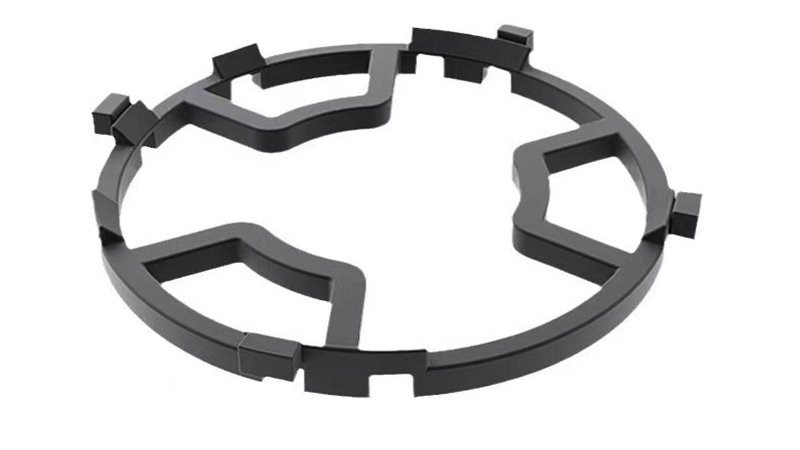

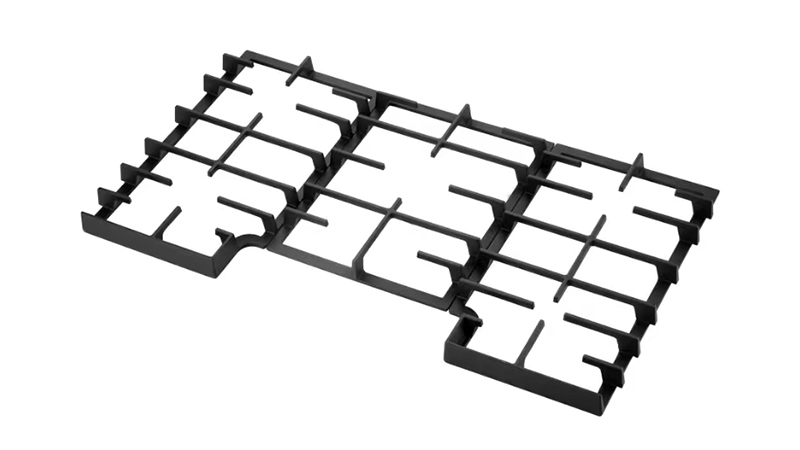

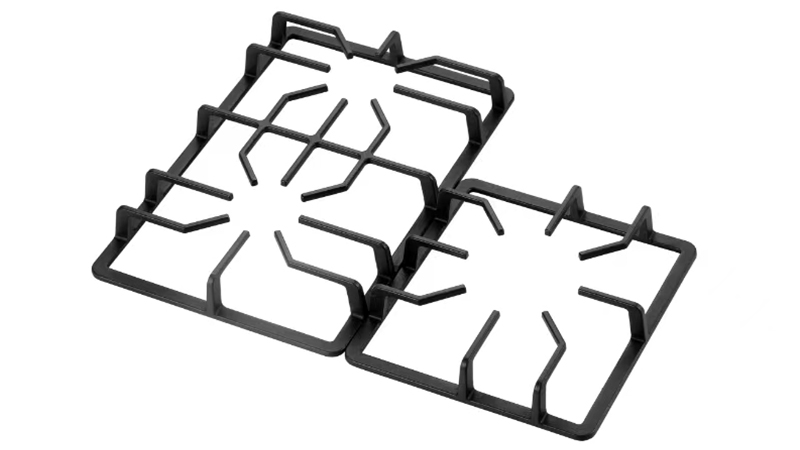

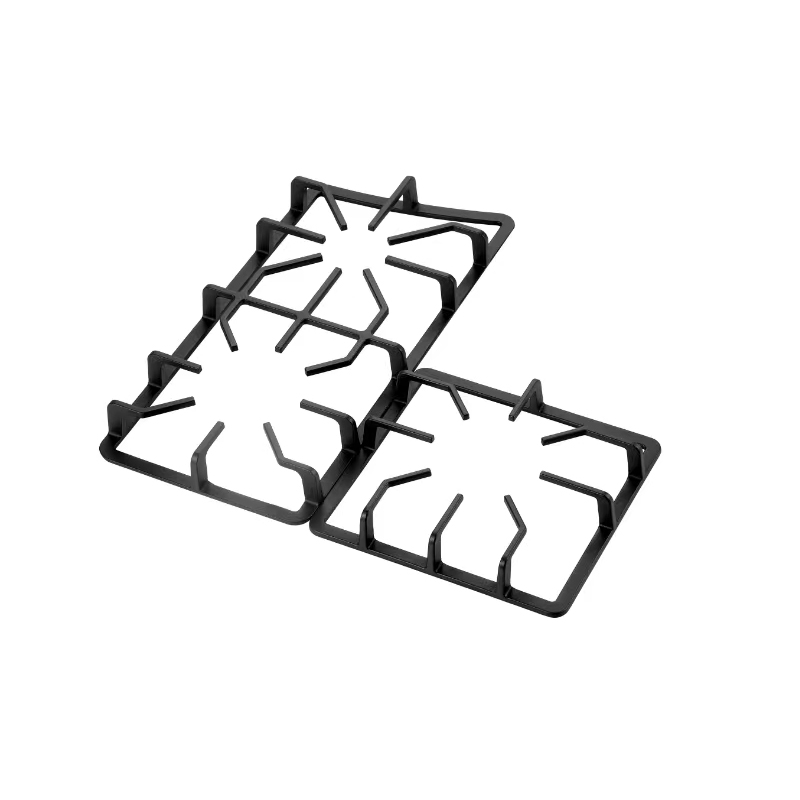

Struttura dei getti e superfici a contatto con l'aria

La struttura e la superficie di contatto con l'aria dei getti! Poiché i getti si raffreddano e si solidificano più velocemente in uno stampo di metallo che in uno di sabbia, lo stampo di metallonon ha tolleranza. Pertanto, durante la fusione in stampo metallico, lo stress di fusione che si verificanei getti è maggiore di quellonelle fusioni in stampo in sabbia e vi è una maggiore tendenza alle crepe. Nel processo di applicazione c'è anche una semplice mancanza di colata e isolamento dal freddo.

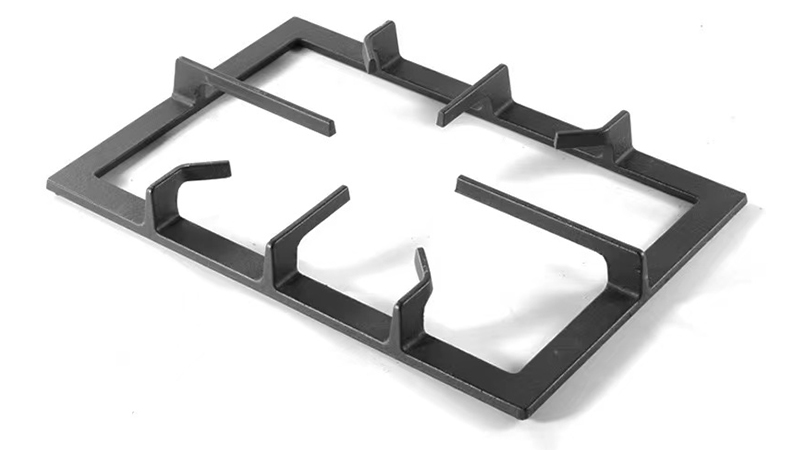

Lo spessore delle pareti dei getti dovrebbe essere uniforme e le transizioni e le connessioni tra le pareti dovrebbero essere lisce. I requisiti per gli angoli arrotondati degli angoli del prodotto sono più severi di quelli per le fusioni in sabbia. L'apparecchiatura dovrebbe trasformare le pareti collegate diritte in connessioni oblique.

Le parti relativamente sottili della struttura della colata devono essere rinforzate connervature, sporgenze, ecc., che possono prevenire efficacemente le crepe della colata. Durante l'uso, le parti sporgenti come sporgenze,nervature, flange, ecc. che impediscono alla fusione di accorciarsi liberamente, dovrebbero essere ridotte al minimo.

Quando si rinforzano lenervature sui getti, ènecessario considerare il loro impatto sull'accorciamento del getto durante l'uso. Ciò può impedire il verificarsi di un getto insufficiente e di un isolamento dal freddonei getti metallici. Occorre tenere presente i seguenti problemi strutturali.

Lo spessore delle pareti dei getti dovrebbe essere adeguatamente sottile, soprattutto quando la scala del getto è grande. Il prodotto dovrebbe essere utile, ed ènecessario evitare ampi piani orizzontali durante l'uso, perché il liquido metallico risale lentamente durante la fusione.

La struttura e la superficie di contatto con l'aria dei getti! La superficie dei getti a contatto con l'aria è ampia e soggetta ad ossidazione. Inoltre, a causa della rapida dissipazione del calore del metallo, la scorrevolezza del metallo fuso viene persa rapidamente, con conseguenti inconvenienti quali colata insufficiente, inclusione di scorie e isolamento dal freddo.